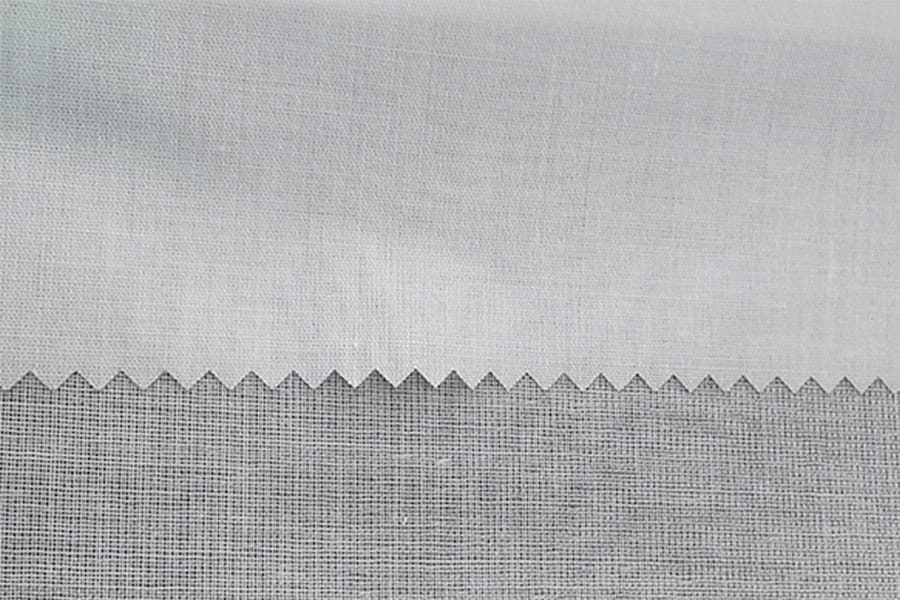

In het proces van kleding maken, Polyester smeltbare interlinering is een soort hulpmateriaal dat gewoonlijk wordt gebruikt om de stijfheid en stabiliteit van stoffen te verbeteren. Om het algehele effect en de duurzaamheid van het kledingstuk te waarborgen, is het essentieel om de hot smelt interliner correct te binden. Vóór de toepassing is het noodzakelijk om de compatibiliteit tussen de geselecteerde stof en de hot smelt interlinering volledig te begrijpen. Polyester Hot Smelt Interlining is geschikt voor middelgrote tot zware stoffen, zoals katoen, polyester-cottonmengsels, wol, enz., Maar voor lichte of zeer elastische stoffen moet het model zorgvuldig worden geselecteerd. Vóór grootschalige werking is het het beste om een voorlopige test uit te voeren op een monsterdoek om te observeren of de hot smelt interlinering verkleuring, blaarvorming of slechte binding van de stof zal veroorzaken.

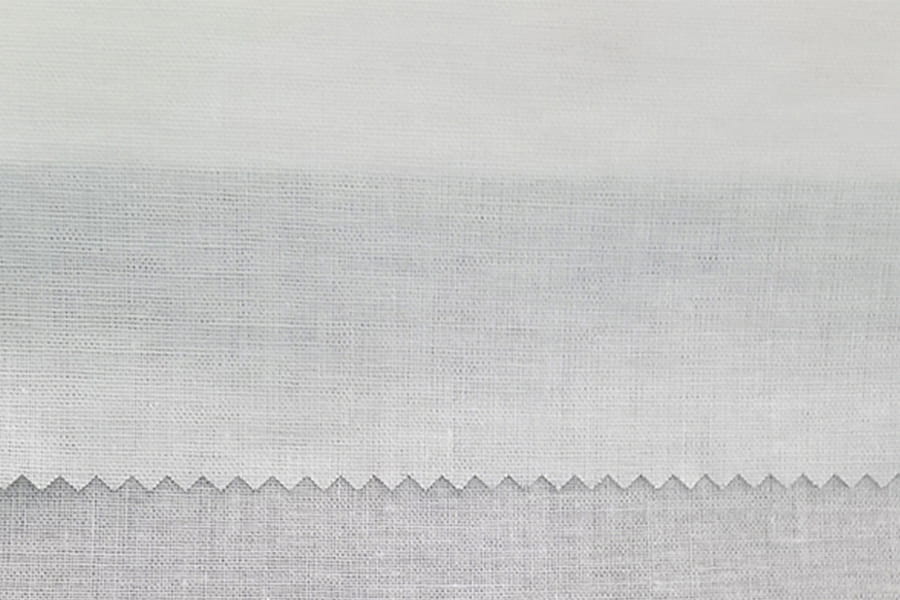

Het volgende is de materiële voorbereidingsfase. De hot smelt interlining moet worden gesneden in een vorm die consistent is met de stof, meestal iets kleiner dan de rand van de stof met 1-2 mm om de overstroming van hoge temperatuur en verontreiniging van het ijzer of andere apparatuur te voorkomen. De stof zelf moet schoon, droog en kreukvrij worden gehouden. In het bijzonder moet worden opgemerkt dat natte stoffen slechte binding of bubbels zullen veroorzaken, wat het uiteindelijke effect beïnvloedt.

De binding van hot smelt interliner hangt voornamelijk af van drie sleutelfactoren: temperatuur, druk en tijd. Het aanbevolen fusatietemperatuurbereik voor de meeste polyester hot smelt interlinings ligt tussen 130 ° C en 150 ° C, maar de specifieke parameters moeten worden verwezen naar de productinstructies. Bij het gebruik van een ijzer of een pers is het noodzakelijk om de juiste en uniforme druk uit te oefenen om ervoor te zorgen dat de hotmeltlijmlaag volledig in de stofvezels kan doordringen. De bindingstijd wordt in het algemeen geregeld tussen 10 en 15 seconden, die niet te kort of te lang mogen zijn, anders kan het carbonisatie van de lijmlaag of vervorming van het stofoppervlak veroorzaken.

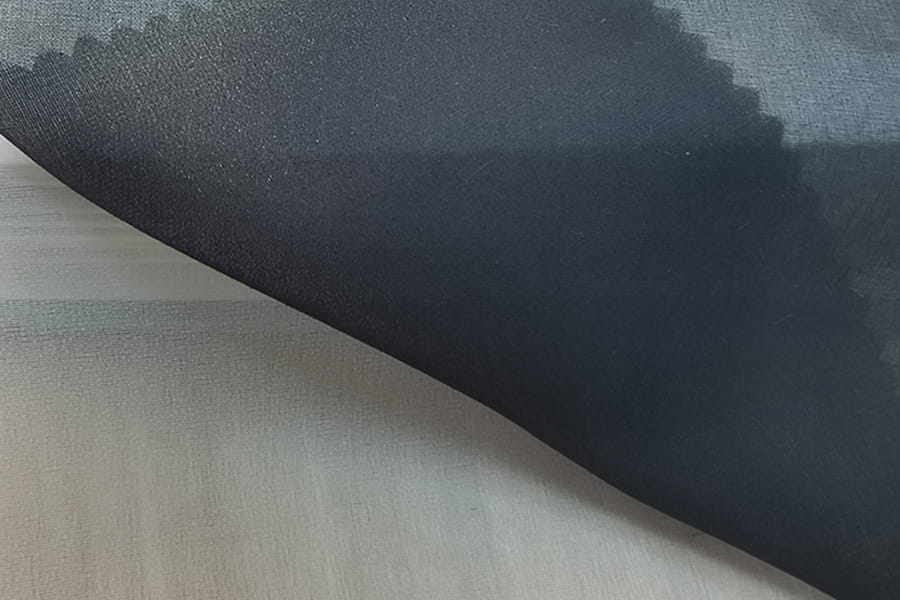

Bij de werkelijke strijkoperatie moet de hotmeltinterlining worden geplaatst met de lijmzijde die aan de achterkant van de stof naar beneden wordt gericht, en vervolgens moet een schone katoenen doek worden gebruikt als een isolatielaag om het oppervlak van de stof te bedekken om te voorkomen dat het ijzer rechtstreeks in contact komt met de heet smeltkleding. Nadat het ijzer is neergezet, moet het stationair worden gehouden om druk uit te oefenen in plaats van heen en weer te glijden. Door het ijzer te schuiven kan gemakkelijk de hot smelt die interlijns verkeerd is uitgelijnd of ongelijkmatig worden verwarmd, wat kan worden uitgelijnd, wat resulteert in bubbels of rimpels. Na het strijken moet de stof een paar minuten plat worden gelegd om de hete smeltlijm op natuurlijke wijze te stollen. Wrijf of buig het op dit moment niet om te voorkomen dat de lijmlaag eraf valt of kromt voordat deze wordt vastgesteld.

Veel mensen ondervinden enkele veel voorkomende problemen bij het gebruik van hot smelt interlinering, zoals zwakke hechting, borrelen en verharding van de stof, die meestal worden veroorzaakt door onnauwkeurige bedrijfstemperatuur, ongelijk strijken of verwaarlozing van het koelproces. Overmatige temperatuur en druk kunnen er ook voor zorgen dat de smelt doordringt in het oppervlak van de stof, waardoor heldere plekken vormen die moeilijk te verwijderen zijn.

Voor grootschalige kledingproductie wordt het aanbevolen om een professionele drukmachine te gebruiken voor bediening. Of het nu gaat om een platte plaat of continue hete dringende apparatuur, het kan een precieze controle van temperatuur, druk en tijd bereiken, om ervoor te zorgen dat het bindingseffect van elke hot smelt interlinering en de stof consistent en stabiel is, waardoor de productie-efficiëntie en de kwaliteit van het eindproduct verbetert..